La théorie appliquée au moteur de la 500 SR (ou XT)

Je vais essayer de faire simple et de résumer de manière pragmatique mes 30 ans de pratique d'amateur (je rappelle que je ne suis pas un pro) sur les préparations de moteurs 2 temps et 4 temps (que des 2 soupapes à refroidissement à air et alimentation par carburateur, dont aussi quelques moteurs

VW 4 à plat de Cox et Buggy  ). Pour ne pas tout compliquer, je ne parlerai ici que des 4 temps.

). Pour ne pas tout compliquer, je ne parlerai ici que des 4 temps.

Le sujet est vaste et complexe, car en fait la préparation idéale doit résulter d'un compromis final le plus avantageux possible entre une série de variables qui interagissent les unes avec les autres, et ce sans (trop) compromettre la fiabilité ...

Historique et principaux paramètres

Juste un peu de thermodynamique (simplifiée ) pour comprendre quelques principes importants ...

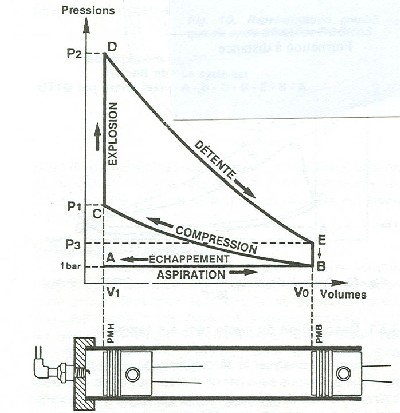

) pour comprendre quelques principes importants ...Tout d'abord, il faut se rappeler que le principe de fonctionnement d'un moteur à combustion fait appel aux transformations thermodynamiques d'une masse gazeuse pour passer de l'énergie chimique contenue dans le combustible à une énergie mécanique directement exploitable sur l'arbre de sortie du moteur.

Selon le principe du physicien français S. Carnot, une machine thermique ne peut produire du travail que si elle possède 2 sources de chaleur à des températures différentes :

- la source chaude (à température absolue T2) où a lieu la combustion du carburant,

- la source froide à température T1 (gaz d'échappement, radiateur, milieu extérieur très proche du moteur).

En 1862 (ça date un peu

), le français Beau de Rochas applique ce processus à une masse gazeuse emprisonnée dans un moteur à piston.

Le cycle théorique qu'il décrit dans son brevet comprend 4 courses de piston, donc 2 tours de vilebrequin ... le moteur 4 temps est né.

), le français Beau de Rochas applique ce processus à une masse gazeuse emprisonnée dans un moteur à piston.

Le cycle théorique qu'il décrit dans son brevet comprend 4 courses de piston, donc 2 tours de vilebrequin ... le moteur 4 temps est né.

On peut en déduire que :

- le travail complet du moteur est représenté par l'aire ADEBA,

- les temps résistants sont représentés par l'aire ABCA,

- le travail utile correspond à l'aire CDEBC.

Un peu plus tard, Nikolaus August Otto définit le diagramme pratique, qui est, en fait, assez loin de la théorie :

On se rend compte que :

- la pression de départ est plus élevée que la pression atmosphérique, car il reste des gaz d'échappement non évacués dans le cylindre,

- la pression diminue durant l'admission, ceci en raison de la descente du piston qui crée une dépression. Au PMB, la pression est plus faible que la pression atmosphérique. Elle est aussi modifiée par les échanges de chaleur,

- cette différence de compression se retrouve durant la compression (la pression au PMB étant plus faible, la pression au PMH l'est de même),

- la combustion n'est pas instantanée (la pression augmente pendant la propagation du front de flamme, alors que le piston est déjà en train de redescendre),

- la phase de détente est similaire à la théorie, à la différence de pression prêt,

- la pression ne baisse pas instantanément à l'ouverture de la soupape d'échappement, mais diminue de manière assez linéaire avec le mouvement du piston.

En fin de compte, le travail fournit en pratique est bien inférieur à celui du moteur théorique.

Les causes principales en sont :

- un écoulement des gaz lent et difficile (coudes, soupapes, temps "morts" longs),

- une inflammation non instantanée des gaz frais,

- une compression et une détente non adiabatiques,

- une vitesse du piston assez grande.

Heureusement, il existe différents paramètres sur lesquels on peut jouer pour se rapprocher du travail théorique :

- L'avance d'ouverture à l'admission (AOA) : la soupape est ouverture avant le PMH pour profiter d'une plus grande ouverture de la soupape dès le début de la descente du piston et pour ne pas arrêter la veine gazeuse dans le cylindre. L'arrivée des gaz frais aide aussi à chasser les gaz brûlés,

- Le retard de fermeture à l'admission (RFA) : la soupape est refermée après le PMB, car les gaz ont une inertie et ils continue de rentrer même si le piston commence à remonter,

- L'avance à l'allumage : l'étincelle se produit avant le PMH ce manière à ce que la pression soit maximale juste au PMH (en gros, on anticipe le temps de propagation de flamme)

- L'avance d'ouverture à l'échappement (AOE) : la soupape d'échappement est ouverte avant le PMB pour éviter les contre-pressions qui freineraient la remontée du piston,

- Le retard de fermeture à l'échappement (RFE) : on se sert de la vitesse des gaz d'échappement pour "aspirer" les gaz frais (à ce moment, les 2 soupapes sont ouvertes, c'est ce qu'on appelle le croisement des soupapes).

Grace aux variations de ces paramètres, on se rapproche du diagramme théorique :

En sachant que ce diagramme ne sera atteint que lors de la charge maximum et sur une certaine plaqe de régimes, à définir en fonction de l'utilisation choisie du moteur

.

.Bon ben voilà, c'est terminé pour la théorie (en espérant ne pas vous avoir trop saouler

). Ça me semblait important pour bien comprendre toute la suite (par exemple, pourquoi on peut être amené à diminuer l'avance à l'allumage,

quel est l'intérêt de changer l'AOA, qu'il ne sert strictement à rien d'augmenter le taux de compression si le remplissage moteur est mauvais, ..).

). Ça me semblait important pour bien comprendre toute la suite (par exemple, pourquoi on peut être amené à diminuer l'avance à l'allumage,

quel est l'intérêt de changer l'AOA, qu'il ne sert strictement à rien d'augmenter le taux de compression si le remplissage moteur est mauvais, ..).La puissance d'un moteur

Il faut savoir, qu'en moyenne pour un moteur 4 temps, un tiers seulement de l'énergie thermique est transformé en énergie mécanique, le reste étant perdu dans l'échappement et le système de refroidissement !

!La puissance obtenue (qui est le travail accompli dans une unité de temps) est directement proportionnelle au produit du couple moteur et du régime de rotation.

Donc, pour augmenter la puissance d'un moteur déterminé, il faut augmenter le couple en maintenant le régime de rotation ou, augmenter le régime de rotation en conservant le couple moteur, voire augmenter ces 2 paramètres.

En résumé, il faut travailler de manière à ce que le produit couple x vitesse de rotation soit plus élevé que celui d'origine.

En regardant de plus près ces 2 paramètres, on voit que le couple moteur est lui-même proportionnel au produit entre la PME (Pression Moyenne Effective) et la cylindrée.

Il est donc clair que si l'on conserve les valeurs d'alésage et de course d'origine, ce sont sur la PME et le régime de rotation qu'il faudra intervenir pour augmenter la puissance.

A l'inverse, si l'on recherche un moteur puissant à bas régime, on va plutôt travailler sur la cylindrée et la PME.

Importance du rendement

Ce paramètre, trop souvent négligé à mon avis, est la première des préparations à réaliser sur un moteur.En effet, avant de commencer par du remplacement de pièces (carburateur, arbre à cames, ...), il primordial de soigner le rendement moteur.

Pour rappel, ce rendement est de l'ordre de 30% sur les moteurs 4 temps ... imaginez ce que représente le moindre % gagné

!

!Pour faire court (il y a plein de bons bouquins qui développent ces théories), le rendement moteur dépend du rendement thermique, du rendement mécanique et du rendement volumétrique

, et tout ça se comprend à partir du cycle de Beau de Rochas.

, et tout ça se comprend à partir du cycle de Beau de Rochas.- Le rendement thermique : il correspond au produit de trois différents rendements :

- le rendement de la combustion : c'est en fait la part de carburant effectivement brûlée. A ce sujet, on sait que la combustion n'est jamais complète, même si l'on utilise un mélange correct du point de vue chimique, c'est-à-dire stchiométrique,

- le rendement du cycle : lui est lié à la pression maximale qui est atteinte à l'intérieur du cylindre et, dans une certaine mesure, à la durée de la combustion (conditionnée par la phase d'allumage et exprimée en degré de rotation du vilebrequin, de l'ordre de 40° à l'optimal),

- le rendement interne : constitué par le rapport entre la quantité de chaleur effectivement développée par la combustion et celle qui subsiste dans le cylindre (c.à.d. sans la partie cédée aux parois).

? Alors on continue ...

? Alors on continue ...

Plus pratiquement, ce qu'il faut retenir pour optimiser le rendement thermique, c'est :

- adopter le rapport volumétrique le plus élevé possible, sans pour autant mettre en péril la fiabilité mécanique.

- mettre au point l'allumage avec un maximum de soin (de manière à obtenir la phase la plus avantageuse).

- tenter d'obtenir la combustion la plus complète possible (sans exagérer avec la turbulence).

- alimenter le moteur avec un mélange air/carburant adéquate (soit dans un rapport 13 à 13,5/1).

- Le rendement mécanique : il peut être défini comme rapport entre la puissance développée à l'intérieur du cylindre et celle effectivement envoyée à la roue motrice.

Concrètement, optimiser le rendement mécanique revient à réduire les pertes dues aux frottements, aux vibrations et aux phénomènes de pompage et de barbotage dans les carters, ainsi que les pertes dues à la transmission.

D'une manière générale, ces pertes sont proportionnelles au régime de rotation.

Les constructeurs ont obtenu des améliorations sensibles du rendement mécanique en réduisant les pertes par frottement, notamment en diminuant l'épaisseur des segments et la superficie de la jupe du piston.

- Le rendement volumétrique : c'est le rapport entre la quantité de gaz aspirée et la quantité de gaz qui remplit un volume égal à la cylindrée (à 15°C et 1013 millibars).

En gros, cela correspond à ce que le moteur réussit à faire effectivement et ce qu'il devrait être en mesure de faire dans des conditions idéales.

Pratiquement, c'est sur ce rendement qu'influe directement l'ajout d'une suralimentation (compresseur ou turbo-compresseur) sur un moteur.

On ne va pas plus en parler au vue de la complexité pour mesurer ce rendement.

La préparation du moteur

Promis, on arrête avec la thermodynamique (moi aussi ça me gonfle à la longue ) !

) !Pour rentrer dans le vif du sujet sans tout évoquer dans le désordre, on va maintenant suivre d'une part le flux gazeux (en gros, on va se mettre à la place d'une molécule d'air et évoquer tout ce qu'elle va rencontrer dans l'ordre chronologique

) :

) :et d'autre part, la transmission de puissance :

C'est bon ? Alors on y va ...

La boite à air

La boite à air, en plus de jouer le rôle de silencieux d'admission, doit être en mesure d'assurer au moteur une admission en air frais à flux homogène (c'est à dire sans mouvement turbulent ou chaotique).Contrairement aux idées reçues, il n'est pas avantageux de supprimer totalement la boite à air pour mettre des cornets de carburateur en admission directe.

On obtient souvent de meilleurs résultats en supprimant simplement certaines chicanes internes, et/ou en augmentant les ouvertures de la boite à air.

Il faut garder à l'esprit que le flux d'air arrivant au carburateur doit être le plus laminaire possible, c'est-à-dire sans perturbations.

Parlons un peu du filtre à air, même si sa suppression améliore le rendement volumétrique, celà se fait au détriment de la longévité du moteur à moyen terme.

Personnellement, je préfère monter une boite de tranquilisation de grande capacité avec un filtre d'une bonne surface que des cornets (même si j'admets que les cornets sont bien plus jolis

!).

!).Le carburateur

On ne s'étendra pas trop sur cet élément pour la partie théorique.Ce qu'il faut retenir est qu'il doit être d'un diamètre adapté aux conduits d'admission et d'échappement (accord admission/échappement), et surtout très bien réglé pour obtenir à toutes les ouvertures un mélange air/carburant de 12,5 à 13,5/1.

Le diamètre du carburateur peut être calculé de manière empirique avec cette formule :

- D = le diamètre approximatif du carburateur (en mm)

- V = la cylindrée unitaire (en litre)

- N = le régime de puissance maxi (en tr/mn)

- K = Coefficient de 0,7 à 0,85 (en fonction du type de moteur). Pour un monocylindre 2 soupapes à refroidissement par air, on prendra un coefficient de 0,7.

Personnellement, je n'utilise jamais cette formule. Je me sers toujours du diamètre de la soupape, qui détermine le diamètre du conduit, qui lui-même définit le diamètre du carburateur.

Application à ma préparation moteur :

C'est juste pour info, ça donne un diamètre de carburateur de 38 mm (avec K=0,7, V=0,598 et N=5000).

Le conduit d'admission

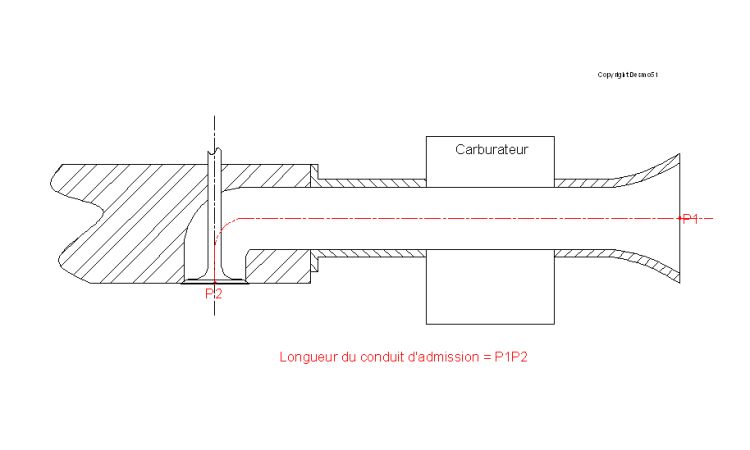

Pour commencer, il est important de définir avec précision ce qu'on appelle le conduit d'admission : il commence au niveau du siège de soupape, et se termine à l'extrémité de la prise d'air des carburateurs (cornets ou trompettes).Sa longueur est mesurée au niveau de l'axe central du conduit (qui commence au siège de soupape (point P2 du schéma) jusqu'à l'extrémité de la trompette (ou du cornet) d'admission (point P1 du schéma).

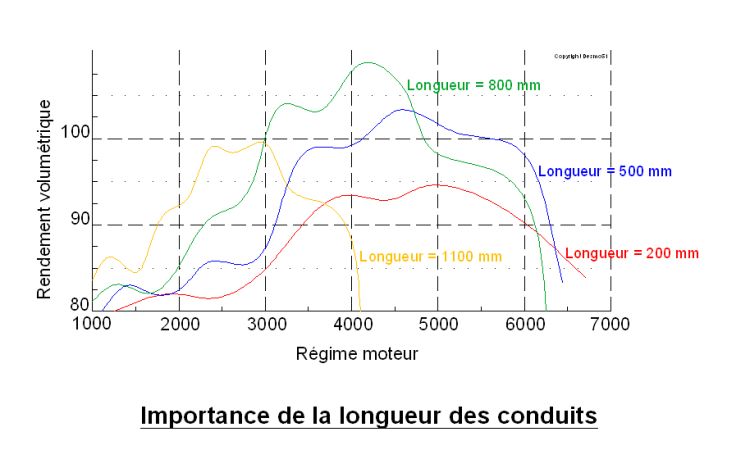

Cette longueur du conduit est un paramètre fondamental qui a une influence directe sur les performances, agissant non seulement sur la puissance maximale, mais également sur le régime auquel elle sera délivrée, ainsi que sur le profil de la courbe de puissance.

Sur le schéma suivant (attention, les valeurs ne sont pas bonnes pour le mono Yam : ce n'est pas un moteur de deux-roues

!), on peut voir que le meilleur rendement est obtenu avec un conduit assez long (800 mm), et ceci plutôt dans les moyens régimes.

Celà confirme aussi que ce paramètre détermine le caractère moteur (les conduits plutôt courts ne donnent pas le meilleur rendement dans l'absolu, mais ils sont à retenir si l'on cherche la puissance dans les hauts régimes : leur rendement est meilleur sur ces plages).

!), on peut voir que le meilleur rendement est obtenu avec un conduit assez long (800 mm), et ceci plutôt dans les moyens régimes.

Celà confirme aussi que ce paramètre détermine le caractère moteur (les conduits plutôt courts ne donnent pas le meilleur rendement dans l'absolu, mais ils sont à retenir si l'on cherche la puissance dans les hauts régimes : leur rendement est meilleur sur ces plages).Vous aurez aussi remarqué que le rendement maximum n'est pas toujours proportionnel à la longueur du conduit ... il y a un moment où ça s'arrête.

Ceux qui suivent vont se demander comment on arrive à obtenir un rendement supérieur à 1 sans suralimentation

? Il faut qu'on parle maintenant de l'inertie de la masse gazeuse et des phénomènes pulsatoires ...

? Il faut qu'on parle maintenant de l'inertie de la masse gazeuse et des phénomènes pulsatoires ...Les gaz, comme tout corps doté d'une masse, présentent une force d'inertie non négligeable (c'est à dire une résistance au mouvement).

L'inertie de la colonne gazeuse dans le conduit doit permettre, au régime où l'on souhaite obtenir le meilleur remplissage, que celle-ci continue d'entrer dans le cylindre pendant que le piston est en train de remonter vers le PMH, jusqu'au moment ou la soupape se ferme. On arrive ainsi à créer un phénomène de compression des gaz.

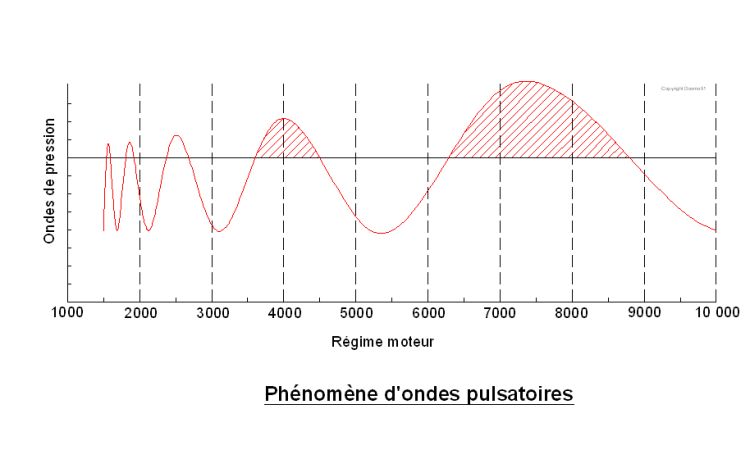

Pour augmenter encore cet effet d'inertie, on va rajouter les phénomènes pulsatoires : quand la soupape s'ouvre dans le conduit, il se crée une onde de pression négative qui s'engage à la vitesse du son vers la sortie du conduit (qui est l'entrée d'air pour l'admission). Une fois que cette onde a rejoint un point de discontinuité important (comme une trompette qui débouche dans une boite à air ou l'extrémité du cornet), elle revient en arrière avec un signe inversé.

Si la longueur du conduit a correctement été étudiée, cette onde doit alors se comporter comme un authentique piston fluide, et rejoindre la soupape juste au moment où elle se referme, en poussant devant elle une certaine quantité de gaz frais qui ne serait pas entrée dans le cylindre.

On voit très bien sur le schéma ci-dessus, les 2 zones de couple favorisée par ce phénomène : entre 3500 et 4500 tr/mn, et entre 6500 et 8500 tr/mn.

Il est donc possible d'obtenir une sorte d'effet de suralimentation, grâce à l'exploitation de l'inertie de la colonne de gaz associée au phénomène pulsatoire. Il devient ainsi possible sur certains moteurs, d'obtenir à des régimes de rotation déterminés un rendement volumétrique sensiblement supérieur à 1 !

C'est pour cette raison que certains constructeurs de F1 ont installé des trompettes dont la longueur varie en fonction du régime de rotation, de manière à prolonger ces plages où le rendement est excellent.

Bon maintenant, comment déterminer le conduit idéal

?

?Ce qu'il faut retenir de toutes ces pratiques est que le conduit doit être de section strictement circulaire dans toute sa longueur, doit être le plus rectiligne possible et d'un diamètre optimal compris entre 78% et 85% de celui de la soupape (Pour un 2 soupapes, je prends 80 %).

A propos d'état de surface, il y a quelques années encore, on considérait comme essentiel de donner une finition polie aux parois des conduits d'admission.

Les études menées en aérodynamique ont démontré que le polissage du conduit n'apporte en fait aucun gain significatif par rapport à l'état de surface des conduits actuels (les techniques de fonderie ont beaucoup évolué à ce niveau).

Actuellement, on considère même que l'état de surface qui provoque le moins de perturbations aérodynamiques potentielles est le grenaillé fin, et non pas le poli miroir, qui favorise les phénomènes critiques d'ondulation du flux gazeux (rebond contre les parois).

Mais les habitudes restent encrées et on débat encore souvent de ce qui doit désormais être considéré comme une tradition

.

.Application à ma préparation moteur :

- Longueur totale (de P1 à P2 sur le schéma) du conduit (avec le phénomène d'onde pulsatoire recherché entre 3500 et 4500 tr/mn) = 450 mm

La formule de calcul n'est pas détaillée car assez lourde (il faut tenir compte du diamètre du conduit, de la durée d'admission, la température des gaz frais, de la température du conduit, ....).

Je n'ai pas encore complètement défini l'angle d'ouverture d'admission (au environ de 260° contre 292° d'origine), donc ce calcul n'est qu'une première approche .

. - Le diamètre calculé du conduit idéal par rapport à la soupape est de 38 mm (47 x 0,8) ... pile poil au diamètre théorique du carburateur !

), il ne faut en général pas dépasser 20m/s pour un piston coulé, et 22 m/s pour un forgé).

), il ne faut en général pas dépasser 20m/s pour un piston coulé, et 22 m/s pour un forgé).Le guide de soupape d'admission

Autre technique utilisée par les préparateurs : la suppression de la partie du guide de soupape qui dépasse dans le conduit.Cette pratique n'est presque plus utilisée aujourd'hui (excepté en compétition) car, dans la majeure partie des cas, elle n'apporte en fait qu'un bénéfice symbolique.

Quelque fois même, en enlevant l'extrémité du guide de soupape qui dépasse dans le conduit, on crée une zone dans laquelle la section transversale du conduit est agrandie par rapport à l'origine, ce qui entraîne alors une diminution sensible de la vitesse des gaz avec des effets défavorables au niveau du remplissage du cylindre.

Pour des raisons de fiabilité et de longévité, je préfère conserver la longueur des guides d'origine et leur donner une forme aérodynamique adaptée (congé) de manière à minimiser la perturbation potentielle causée au flux gazeux.

Il est à noter qu'il est préfèrable d'enlever les guides afin de pouvoir mieux travailler les conduits. Ces opérations s'effectuent après avoir réchauffé, de manière progressive et uniforme, la culasse jusqu'à la porter à une température de l'ordre de 120°C (le four ménager (surtout s'il est à chaleur tournante) est parfait

).

).Autre vérification importante, à faire une fois la distribution parfaitement calée et les jeux de fonctionnement soigneusement établis : la distance entre la partie inférieure de la coupelle et l'extrémité supérieure du guide de soupape (ou le joint d'étanchéité qui est placé dessus).

La valeur minimale de sécurité est généralement fixée à 1,5 mm, mesurée lorsque la soupape est ouverte en grand, à sa levée maximale. Si l'on constate une mesure inférieure à 1,5 mm, il convient alors, soit de raccourcir sensiblement la hauteur du guide de soupape (déconseillé d'un point de vue mécanique), soit d'opter pour des coupelles spécifiques (titane), plus minces.

Le siège de soupape d'admission

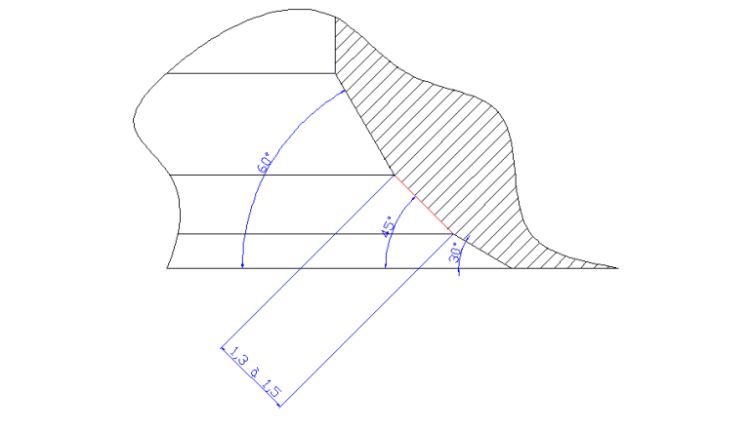

Le siège de la soupape doit être parfaitement raccordé, que ce soit du coté de la chambre de combustion, comme du côté du conduit, de façon à obtenir un véritable profil venturi.La plupart des constructeurs, utilisent des sièges avec une surface tronconique de portée de 45°, raccordée au conduit par une autre partie tronconique plus longue, obtenue en utilisant une fraise de conicité plus importante (60° à 70°), et aux parois de la chambre de combustion par une surface très faible, obtenue avec une fraise plus plate (angle de 20° à 30°).

Pour améliorer la situation, et optimiser la continuité entre le conduit et le siège, certains préparateurs ont recours à l'usinage de parties tronconiques supplémentaires, placées sur les arêtes qui délimiteront les parties d'origine : ce sont des fraisages dit de raccord. On en pratique généralement deux externes à 30° et à 15° (pour encadrer l'angle de 20° dans ce cas) et un interne à 60°, auquel on peu en rajouter un autre de 75° (pour encadrer l'angle de 70°).

Certains vont même jusqu'à effacer totalement les arêtes qui relient la surface de portée à 45° (qui est alors réduite) au conduit, d'une part, et à la chambre de combustion, d'autre part. Ils pratiquent alors pour cela deux congés de raccordement parfaitement cylindriques, obtenus au moyen d'une machine outil rotative spécifique ... bon, là, même moi avec mon côté perfectionniste, je trouve que c'est exagéré

.

.Application à ma préparation moteur :

- Angle de portée de soupape = 45°

- Angle de raccordement avec le conduit interne = 60°

- Angle de raccordement avec la chambre de combustion = 30°

- Largeur de portée siège/soupape = 1,3 à 1,5 mm

C'est tout pour aujourd'hui ... je me rends compte que je me suis lancé dans un truc gigantesque ! Il faut que je ressorte toutes mes notes sur mes divers travaux, que je me replonge aussi un peu dans mes bouquins, que je refasse au propre des schémas ... bon, d'un autre coté, ça me permet aussi de faire le tri et de ranger

.

.Bref, tout ça pour dire que ça va me prendre pas mal de temps pour finir cette page ... donc soyez patients

.

.